在工業4.0與柔性制造深度融合的浪潮中,復合機器人核心技術有哪些?富唯智能以“手眼腦腳”高度協同的模塊化架構,通過以下六大核心技術,重新定義了工業自動化的精準性、靈活性與智能化邊界。

一、高精度運動控制:突破毫米級操作極限

1.±0.02mm重復定位精度:機械臂采用輕量化碳纖維/鋁合金機身與高剛性諧波減速器,在8kg負載下仍保持±0.02mm的定位穩定性,滿足芯片貼裝、發動機缸體裝配等精密場景需求。

2.動態抗擾技術:六維力傳感器實時感知外力擾動,10ms內觸發關節力矩補償,確保重載搬運零偏移。

3.閉環力控系統:在液態金屬鎵罐裝等敏感作業中,抓取誤差小,避免物料損傷。

二、多模態感知融合:視覺+導航的精準之眼

1.2D/3D視覺協同定位:

2D視覺平面定位精度±0.05mm,適配電路板貼片等平面作業;

3D視覺空間定位精度±0.2mm,支持復雜姿態物料抓取(如磁鋼、曲軸)。

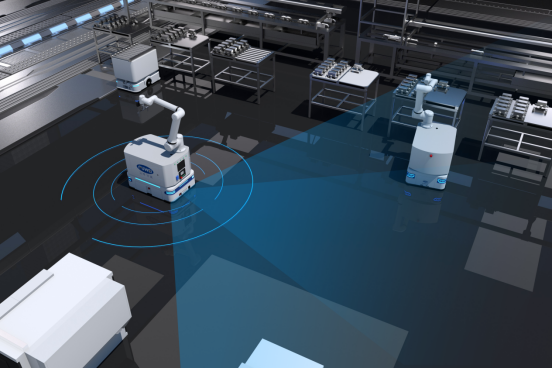

2.激光SLAM導航:AMR底盤實現±5mm定位精度,結合深度相機動態避障,在狹窄車間自主規劃路徑。

3.環境自適應:強光、粉塵場景下仍可通過AI算法識別瓶蓋、晶圓等微小物體,識別成功率>99%。

三、AI智能決策中樞:從預判到執行的毫秒級響應

1.GRID大模型預演路徑:預判裝配軌跡,規避大慣性動作,降低負載沖擊風險。

2.邊緣實時控制:自研AI-ICDP平臺將力控指令延遲壓至5ms,瞬間調整關節力矩。

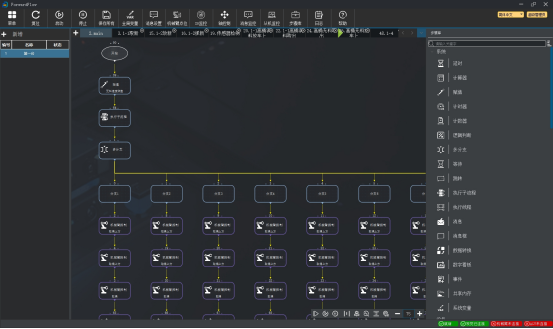

3.多機協同調度:ForwardControl系統實現機器人集群動態任務分配,整廠生產效率提升30%。

四、全向移動平臺:打破空間枷鎖的柔性腳掌

1.360°全向底盤:雙舵輪驅動支持橫向、斜向移動,最小轉彎半徑低于0.5m,適配電子車間密集設備環境。

2.超長續航與安全設計:磷酸鐵鋰電池支持12小時連續作業,高溫車間安全運行;7.5小時滿負荷搬運無需充電。

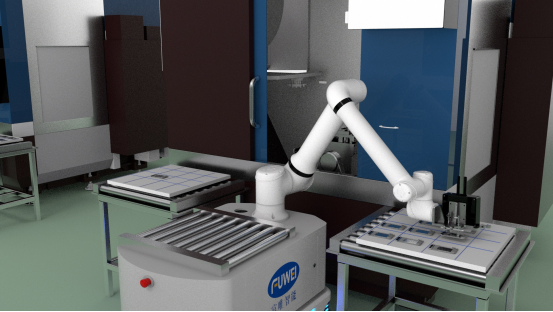

五、模塊化架構:按需組合的積木式創新

1.硬件自由拼裝:機械臂、AMR底盤、視覺模塊可靈活選配。

2.軟件低代碼配置:圖形化界面支持15分鐘生成任務鏈(如CNC上下料→質量檢測→跨樓層轉運),適應小批量多品種生產。

六、人機協同安全機制:動態防護的隱形護盾

1.3D避障+電子皮膚雙保險:激光雷達預判5m外障礙物軌跡,觸覺傳感器遇碰撞0.1s內急停,人機混流場景事故率趨零。

2.安全扭矩控制:機械臂關節內置過載保護,突發外力擾動時自動卸力,保障人機協作安全。